TOX®-Clinching versus bodové svařování

Vyšší dynamická pevnost než u bodového svařování!

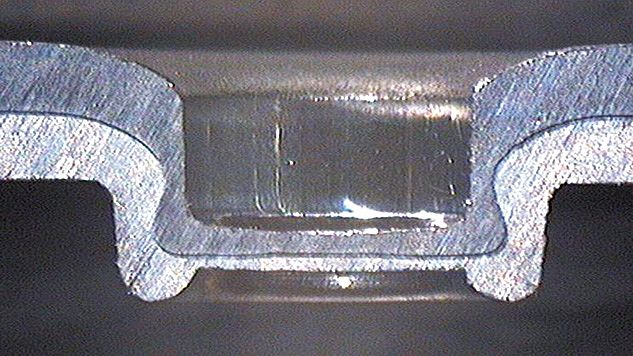

Výhodná dynamická pevnost bez vrubového efektu ve spoji, to znamená: mnohem delší životnost spoje TOX®-Kulatý bod než u svařovaného spoje. Spoj TOX®-Bod ve výsledcích zákaznických zkoušek vzorků se spoji TOX®-Kulatý bod a bodovými svary. Spoje byly vystaveny počátečnímu zatížení 1 kN a frekvenci asi 35 Hz. Byla měřena únavová životnost spoje až do okamžiku poruchy.

Dalším a často nejdůležitějším aspektem je výrazně vyšší dynamická pevnost za studena vytvořeného spoje TOX®-Clinch v porovnání s bodovým svařováním, kde teplo přivedené do spoje mění strukturu materiálu, což narušuje pevnost bodového svaru. To je důvod, proč dynamicky zatěžované svařované spoje jsou horší než spoje TOX®-Kulatý bod, pokud jde o pevnost spoje.

Jednoduchý proces snižuje vaše výrobní náklady. Efektivita systému a provozní životnost nástrojů spolu úzce souvisí.

Porovnání cen technik jednoho spoje u bodového svařování a spojování TOX®-Joining u aplikací z měkké oceli. Technologii spojování TOX®-Joining Technology lze používat u vícebodových aplikací, které tak mohou značně zvýšit cenový rozdíl mezi spojováním TOX®-Joining a bodovým svařováním.

Elektrická vodivost u spoje TOX®-Clinch Joint

Chování elektrického odporu je zvlášť důležité při použití u elektrických spotřebičů a elektrických vodičů, které se v současnosti používají u osobních automobilů jako prefabrikované kolejnice pro posuvné dveře k napájení elektrických dílů ve dveřích. Co nejvíce snížený přechodový odpor představuje výhodu. Platí: čím nižší je přechodový odpor, tím vyšší je elektrická vodivost.

Na základě dosavadních realizovaných aplikací a rozsáhlých laboratorních i provozních zkoušek jsme shromáždili následující výsledky ohledně elektrických vlastností spojování TOX®-Joining:

- Povrchy plechů/fólií stlačené dohromady a deformované pod vysokým tlakem k vytvoření spoje TOX®-Bod jsou pro elektrickou vodivost příznivé.

- Povrstvené povrchy také pokračují do spoje a snižují přechodový odpor. Hlavní část proudu protéká spojem. Okolní povrch přispívá k vedení proudu pouze malou měrou (10 %). Rozhodující je spoj!

- Olejované, zinkované a lepené povrchy ocelových plechů mají pouze malý vliv na přechodový odpor. Porovnání svařovaných bodů a klinčovacích spojů závisí na kombinacích materiálů.

- Pro spojování nejmenších elektronických součástí představuje TOX®-MICROpoint ideální řešení pro průměry 1 mm a větší: spojování za studena nejtenčích plechů s nejmenšími šířkami lemů, žádné tepelné změny materiálu, minimální deformace součásti.

- Plastová fólie mezi vrstvami, proražená během procesu spojování, je v rámci materiálu souvislá a způsobuje téměř desetinásobný nárůst přechodového odporu.

- Kombinace „ocel/hliník“ vykazuje téměř stejné výsledky jako uspořádání „ocel/ocel“.

Technická univerzita v Drážďanech ověřuje elektrickou vodivost spoje TOX®-Kulatý bod

Nyní potvrzeno oficiálně: Vynikající elektrická vodivost spojů TOX®-Kulatý bod a TOX®-SKB pro spojování plechů stejných nebo různých materiálů o stejných nebo různých tloušťkách byla prokázána podrobnou studií na Technické univerzitě v Drážďanech! Rozsáhlá studie tématu „Profil elektrických vlastností tvarovaných spojů“ byla provedena technickým institutem povrchů a výroby společně s institutem pro napájení elektrickou energií a vysokonapěťové technologie technické univerzity v Drážďanech. Na předběžných zasedáních projektové posudkové komise pořádaných pracovní skupinou „Spojování“ se podíleli přední zástupci automobilového průmyslu a jeho dodavatelé stejně jako několik výrobců produktů spojovací a upevňovací techniky. Zde byl mimo jiné definován profil požadavků a návrh experimentů, který byl poté plně využit při implementaci v praxi. Bylo provedeno základní rozlišení mezi mechanickým spojováním (například tlakové spojování/klinčování), spojováním součástí (například použití šroubů a nýtovacích matic) a mechanickým spojováním s připojováním součástí (například lisovací matice). Byly definovány zkoušky pro „dlouhodobě stabilní mechanické spojování součástí s částečně dostupnou funkční integrací pomocí upevňování nasazovacích součástí (funkční prvky)“. S ohledem na stav techniky byla více uvažována mechanická pevnost (střih, tah, otáčení), protože dosud téměř neexistoval požadavek na elektrické vlastnosti těchto spojů. Praktickým důvodem je to, že hledání řešení spojování s ohledem na úspory energie a materiálu se nyní rozšířilo i na elektrické součásti a sestavy. Konkrétně řečeno se snažíme vzdálit od dodatečných a materiálově a energeticky náročných postupů jako je bodové svařování, pájení nebo laserové pájení a dát prostor novým ekonomičtějším výrobním postupům.